在空調產品的研發與質量管控中,耐高低溫性能是衡量其可靠性的核心指標。大型冷熱溫控試驗箱憑借其可模擬苛刻溫度環境的特性,成為檢測空調在高溫、低溫條件下運行穩定性的關鍵設備。

檢測原理與設備特性

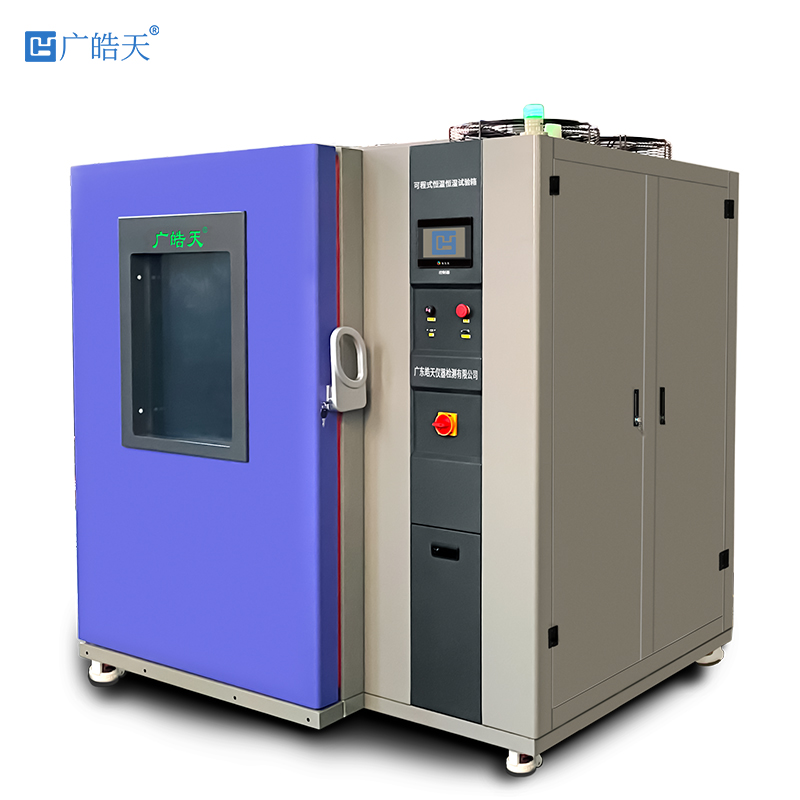

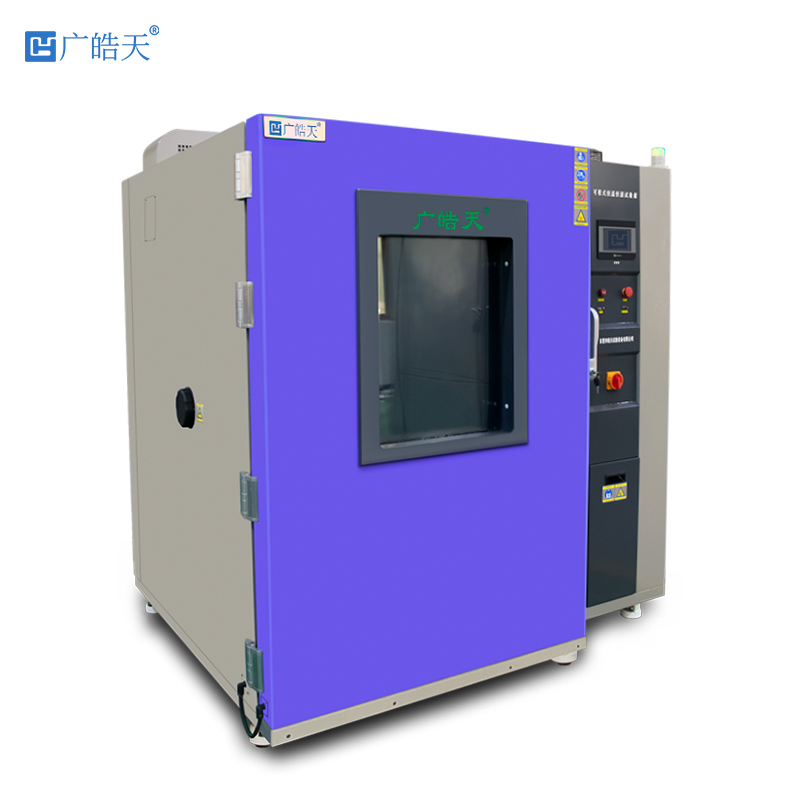

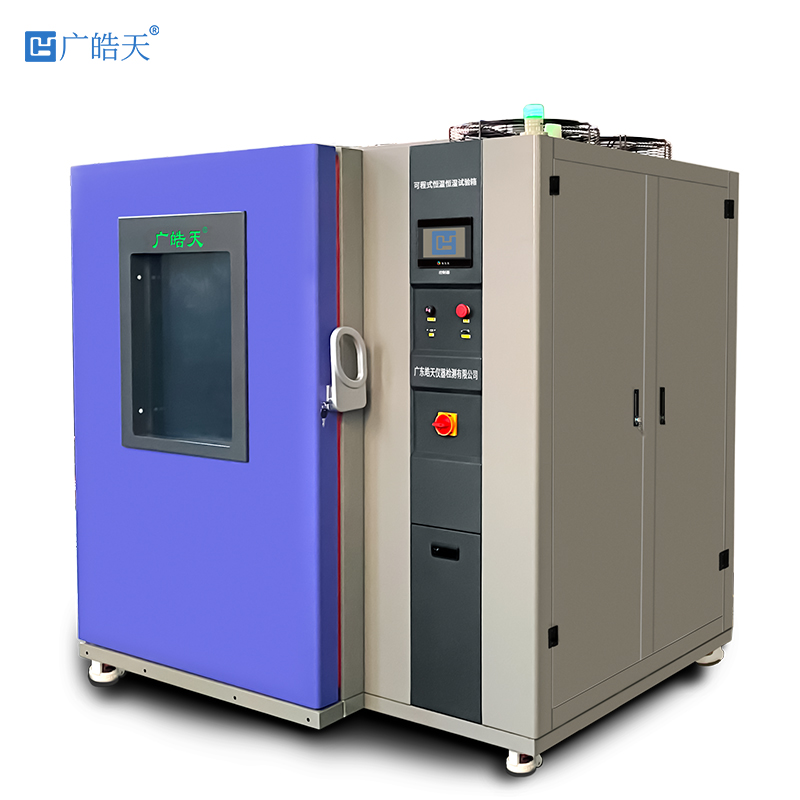

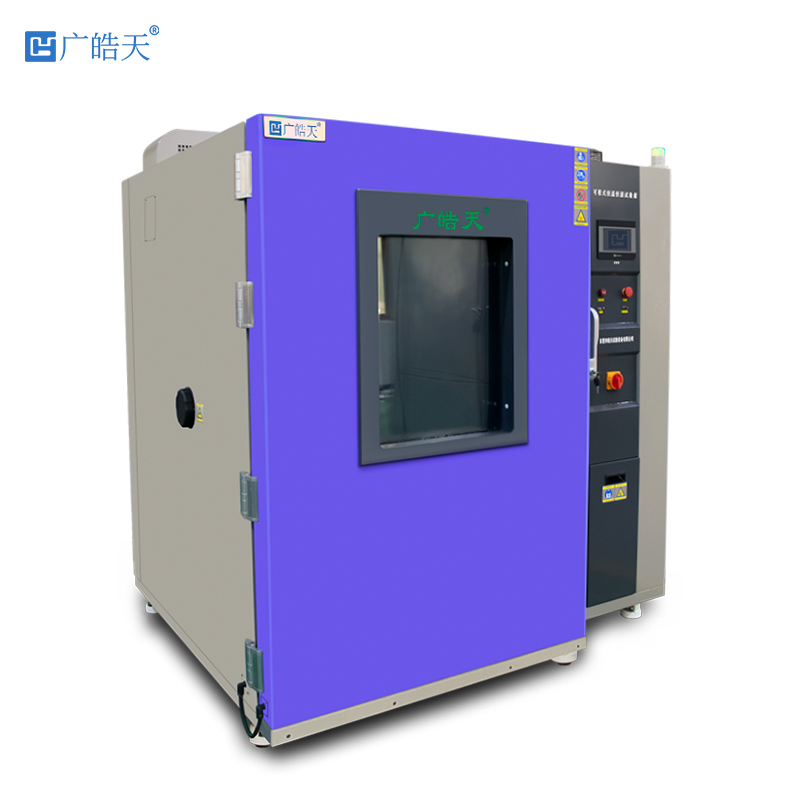

大型冷熱溫控試驗箱通過壓縮機、加熱器、風機等核心組件協同工作,實現 -40℃至 80℃的寬溫度調節范圍,部分高級設備可擴展至 -70℃至 150℃,全面覆蓋全球絕大多數地區的極限氣候條件。其工作艙容積通常在 10m3 以上,能容納完整的家用或商用空調機組,通過風道循環系統使艙內溫度均勻度控制在 ±2℃以內,溫度波動度≤±0.5℃/h,確保檢測環境的穩定性。

設備采用 PID 模糊控制算法,可精準設定溫度變化速率(0.1-5℃/min 可調),既能模擬驟冷驟熱的極限天氣,也能復現晝夜溫差的緩慢變化。艙體配備多重安全保護裝置,包括超溫報警、過載保護、壓力監測等,避免空調在極限測試中發生安全事故。

空調耐高低溫檢測流程

前期準備

檢測前需對空調進行預處理:將樣機在標準環境(25℃,50% RH)下靜置 24 小時,確保內部制冷劑充分平衡。連接溫度傳感器至空調蒸發器、冷凝器、壓縮機等關鍵部件,通過數據采集系統實時監測核心部件的溫度變化。檢查試驗箱的密封性能,關閉艙門后測試 1 小時內的溫度衰減值,若超過 1℃則需檢修密封條。

高溫運行檢測

設定試驗箱初始溫度為 35℃,待艙內溫度穩定后啟動空調制冷模式,調節至設定溫度(通常為 26℃)。運行 30 分鐘后開始逐步升溫,每小時提升 5℃,直至達到 60℃極限高溫。在此過程中,每 15 分鐘記錄一次空調的制冷量、功耗、出風口溫度及壓縮機運行頻率。

重點監測當艙溫達到 45℃時,空調是否出現制冷量衰減超過 15% 的情況;在 60℃持續運行 2 小時后,檢查是否有過熱保護觸發、部件變形或異響。若空調能在高溫下保持穩定運行且性能衰減在標準范圍內(通常≤20%),則判定高溫耐受性合格。

低溫運行檢測

完成高溫測試后,將空調切換至制熱模式,試驗箱溫度從 15℃開始逐步降溫,每小時降低 5℃至 - 25℃。在 - 5℃、-15℃、-25℃三個關鍵節點分別穩定運行 1 小時,記錄制熱量、化霜周期、出風口溫度等參數。

特別關注低溫啟動性能:在 - 15℃環境下關閉空調,靜置 30 分鐘后重新啟動,觀察能否在 3 分鐘內正常運轉;-25℃時檢測壓縮機潤滑油流動性,通過紅外測溫儀監測電機繞組溫度,確保不超過絕緣等級限值(如 E 級絕緣≤120℃)。若低溫環境下制熱效率衰減≤30% 且無啟動故障,則低溫耐受性達標。

溫度循環沖擊測試

設置循環程序:-20℃(保持 2 小時)→升溫至 50℃(1 小時內完成)→50℃(保持 2 小時)→降溫至 - 20℃(1 小時內完成),如此循環 10 次。每次循環后檢查空調的電氣連接是否松動、塑料部件是否出現開裂、管路接口有無制冷劑泄漏。

循環結束后,對空調進行全面性能復測,與初始數據對比。若各項指標偏差均在 5% 以內,且無機械或電氣故障,則證明其在溫度劇烈變化環境下的結構穩定性合格。

檢測結果分析與應用

通過大型冷熱溫控試驗箱的檢測數據,可精準定位空調在苛刻溫度下的性能短板。例如,高溫下制冷量驟降可能源于冷凝器散熱不足,需優化翅片結構或增加風機轉速;低溫制熱效率低則可能與壓縮機壓縮比不足相關,可通過更換低粘度潤滑油或改進四通閥設計解決。

檢測報告不僅為產品改進提供依據,還能為能效標識認證提供關鍵數據。對于商用空調,還需結合實際安裝環境(如機房、冷鏈倉庫)的溫度特點,通過試驗箱模擬特定場景進行定制化測試,確保在復雜工況下的可靠運行。

大型冷熱溫控試驗箱的應用,使空調耐高低溫性能檢測從經驗判斷轉向數據驅動,既保障了消費者在苛刻氣候下的使用體驗,也推動了空調行業向更高效、更可靠的方向發展。

您的位置:

您的位置: 更新時間:2025-08-22

更新時間:2025-08-22  瀏覽次數:33

瀏覽次數:33