PRODUCT CLASSIFICATION

更新時間:2025-08-21

更新時間:2025-08-21  瀏覽次數:8

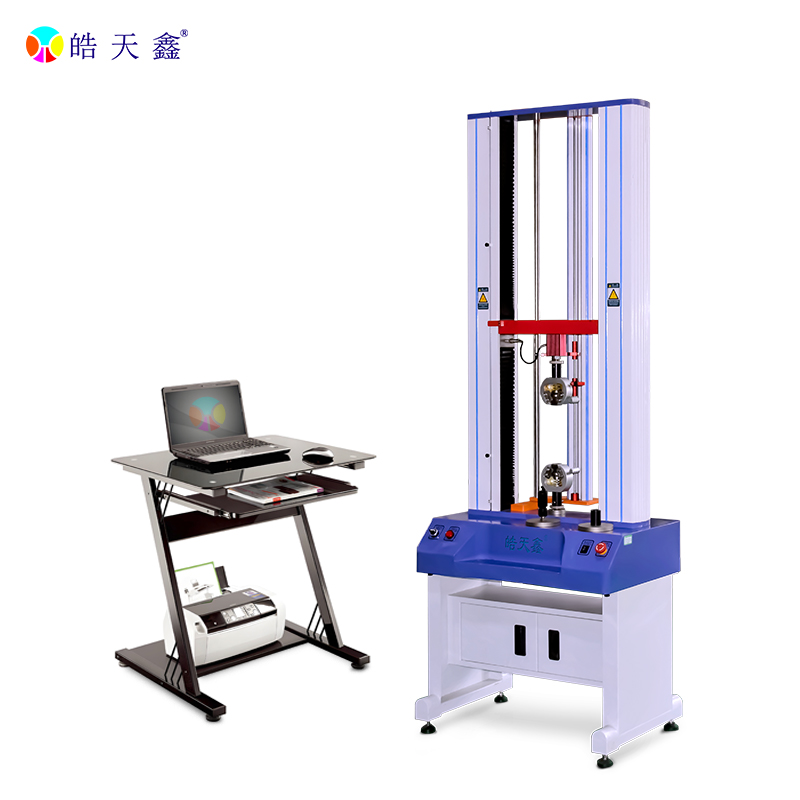

瀏覽次數:8在出行安全領域,安全帶是保障駕乘人員生命安全的關鍵防線。為確保安全帶在關鍵時刻能發揮作用,需借助專業設備對其性能進行嚴格測試,,憑借先進技術與精準測試,為安全帶性能把關。

動力傳動系統:由伺服電機與精密減速機組成,伺服電機響應迅速、轉速精準,能在 0.01mm/min 至 500mm/min 的寬廣范圍內無級調速,滿足不同測試標準對拉伸速度的要求。減速機則通過精密齒輪傳動,將電機高速旋轉轉化為夾具平穩、低噪音的直線運動,確保加載過程穩定、無沖擊。

高精度傳感器:力傳感器采用優質應變片,測量精度可達滿量程的 ±0.5%,能精準捕捉安全帶在拉伸過程中的微小受力變化,哪怕是幾牛的力波動也能如實反饋。位移傳感器多選用光柵尺,分辨率達 0.001mm,精確記錄夾具位移,為計算安全帶伸長率提供可靠數據。

智能控制系統:以工業控制計算機為核心,運行專業測試軟件。操作人員在軟件界面輸入測試參數,如測試速度、目標拉力、測試次數等,軟件依據預設程序控制電機運轉,并實時采集、處理傳感器數據。測試結束后,自動生成包含力 - 位移曲線、最大拉力、斷裂伸長率等信息的詳細報告,支持數據存儲、查詢與打印。

樣品篩選與預處理:從生產批次中隨機抽取多組安全帶樣品,檢查外觀有無磨損、斷裂、脫線等缺陷。對樣品進行清潔,去除表面油污、灰塵,避免雜質干擾測試結果。同時,記錄樣品的品牌、型號、材質、生產批次等信息,建立完整測試檔案。

設備調試與校準:開啟電腦式拉力機,預熱 15 - 30 分鐘,使設備達到穩定工作狀態。利用標準砝碼對力傳感器進行校準,確保力值測量準確。檢查夾具安裝是否牢固,調整夾具間距至合適位置,保證安全帶樣品能被均勻夾持。

參數設定:依據相關標準,如汽車安全帶需遵循 GB 14166《機動車成年乘員用安全帶和約束系統》,設定測試參數。常見參數包括拉伸速度(如汽車安全帶動態測試速度約為 100mm/s,靜態測試速度 10 - 100mm/min)、目標拉力值(如汽車安全帶需承受 30000N 以上拉力)、測試次數(一般為 3 - 5 次,取平均值以減小誤差)。

樣品安裝:將預處理后的安全帶樣品一端牢固夾持在上夾具,調整樣品位置,使其處于拉伸中心軸線上,避免受力不均。然后,小心放下下夾具,將安全帶另一端夾緊,確保樣品安裝穩固且無扭曲。

測試啟動:在電腦控制軟件中點擊 “開始測試" 按鈕,電機按照設定速度驅動下夾具向下移動,對安全帶施加拉力。測試過程中,力值與位移數據實時顯示在軟件界面,形成動態力 - 位移曲線。操作人員密切關注測試情況,若出現異常(如樣品滑脫、設備故障),立即按下緊急停止按鈕。

數據采集與監測:電腦控制系統以每秒數十次的頻率采集力傳感器與位移傳感器數據,記錄安全帶在不同拉力下的伸長量。當拉力達到設定目標值或樣品斷裂時,測試自動停止。系統自動保存本次測試的完整數據,包括最大拉力、斷裂伸長率、屈服力等關鍵參數。

結果分析:對多次測試數據進行統計分析,計算平均值、標準差,評估數據離散程度。對比測試結果與標準要求,判斷安全帶是否合格。如汽車安全帶的最大拉力需達到標準規定的最小值,斷裂伸長率應控制在合理范圍,否則視為不合格產品。

樣品檢查:測試結束后,仔細檢查斷裂的安全帶樣品,觀察斷口形態、纖維斷裂方式,判斷是材料缺陷還是結構設計問題導致斷裂。若發現樣品有脫扣、縫線開裂等情況,分析其對安全帶整體性能的影響。

報告生成:依據測試數據與樣品檢查結果,撰寫詳細測試報告。報告涵蓋測試目的、樣品信息、測試設備與參數、測試結果、分析結論等內容,為安全帶生產企業改進產品提供有力依據,也為監管部門質量監督提供參考。