汽車剎車片作為保障行車安全的核心部件,其在苛刻溫度變化環境下的耐使用性至關重要。兩箱式冷熱沖擊試驗箱憑借能快速實現高低溫切換的特性,成為檢測剎車片在冷熱沖擊下性能表現的關鍵設備,為提升剎車片質量提供科學依據。

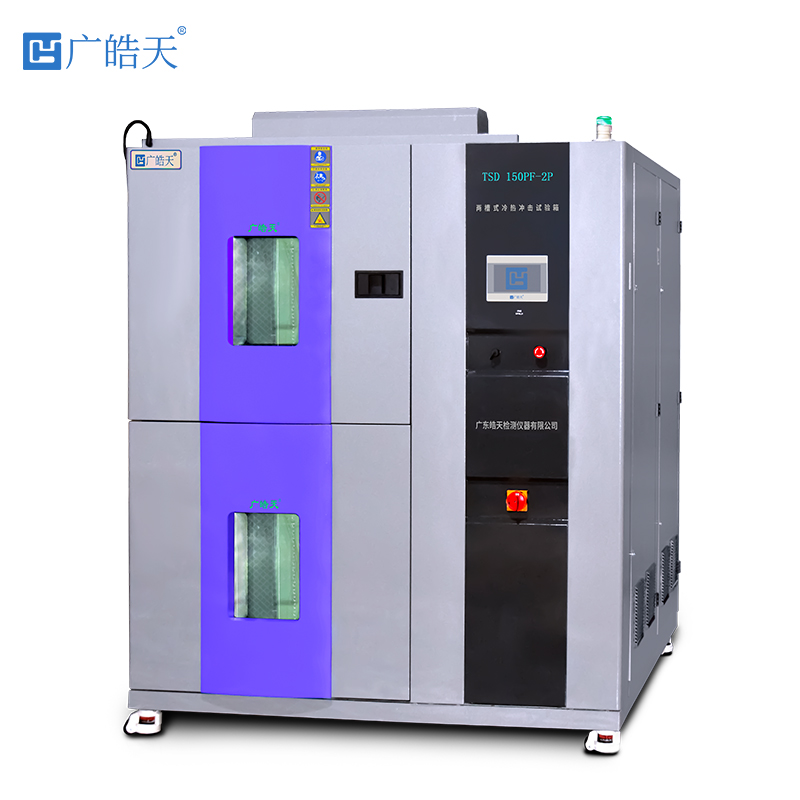

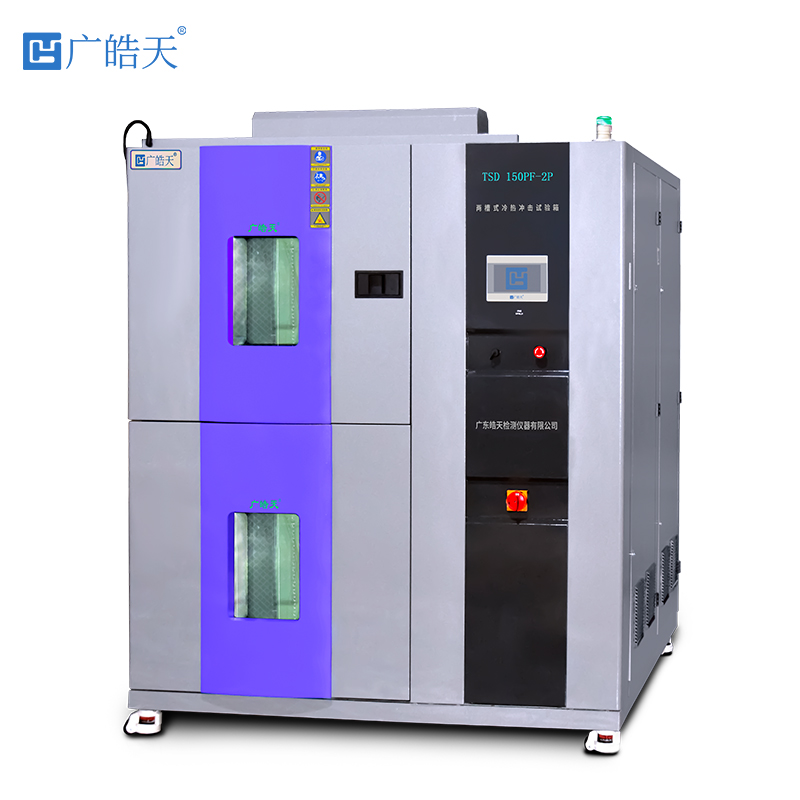

兩箱式冷熱沖擊試驗箱工作機制

兩箱式冷熱沖擊試驗箱由高溫箱、低溫箱和樣品轉移機構三部分組成,通過快速切換樣品所處的溫度環境實現冷熱沖擊模擬。高溫箱采用電加熱管加熱,配合循環風機使箱內溫度均勻分布,最高溫度可達 300℃以上,能模擬剎車片緊急制動時的高溫狀態。低溫箱則利用壓縮式制冷系統,以氟利昂為制冷劑,通過蒸發器吸收熱量實現降溫,低溫度可至 - 60℃,模擬寒冷地區的低溫環境。

樣品轉移機構是試驗箱的核心組件,由伺服電機驅動機械臂構成,能在 10 秒內將樣品從高溫箱轉移至低溫箱或反之,確保溫度沖擊的瞬間性。控制系統采用 PLC 可編程邏輯控制器,配備觸摸屏人機界面,可精準設定高溫值、低溫值、停留時間和循環次數等參數。溫度傳感器實時監測兩箱溫度,反饋至控制器后,通過 PID 算法調節加熱和制冷系統,保證高溫箱溫度波動不超過 ±2℃,低溫箱不超過 ±3℃,滿足剎車片測試的嚴苛要求。

汽車剎車片冷熱沖擊試驗流程

試驗準備

選取同一批次、規格的汽車剎車片樣品,數量不少于 5 片,確保樣品表面無劃痕、裂紋等初始缺陷。使用游標卡尺測量剎車片的厚度、長度和寬度等幾何參數,用硬度計檢測其表面硬度,用拉力計測試剎車片與背板的粘合強度,并詳細記錄初始數據。將剎車片固定在特制的樣品架上,確保安裝牢固,避免在轉移過程中發生位移或脫落。同時檢查試驗箱的高溫箱、低溫箱是否清潔,樣品轉移機構運行是否順暢,校準溫度傳感器以保證測量精度。

試驗參數設定

根據汽車剎車片的實際工作環境及相關行業標準,設定合理的試驗參數。高溫箱溫度設定為 250℃,模擬剎車片連續緊急制動時的高溫狀態;低溫箱溫度設定為 - 40℃,模擬嚴寒地區的低溫環境。每個溫度段的停留時間設為 30 分鐘,確保剎車片內部溫度與箱內環境溫度充分平衡。沖擊循環次數設定為 50 次,以模擬剎車片在長期使用中經歷的多次冷熱交替過程。此外,設置樣品轉移時間不超過 10 秒,保證冷熱沖擊的急劇性。

沖擊試驗執行

將固定好的剎車片樣品放入初始溫度為室溫的高溫箱,啟動試驗程序。高溫箱開始加熱至 250℃,達到設定溫度后保持 30 分鐘,使剎車片充分吸收熱量。隨后樣品轉移機構將剎車片快速轉移至 - 40℃的低溫箱,停留 30 分鐘后再轉移回高溫箱,完成一次冷熱沖擊循環。在整個試驗過程中,通過試驗箱的觀察窗實時觀察剎車片的狀態,記錄是否出現冒煙、異響等異常情況。每完成 10 次循環,暫停試驗并測量剎車片的幾何參數和硬度,對比初始數據的變化。

極限耐受測試

在完成 50 次標準循環后,選取未出現明顯損壞的剎車片,進行極限耐受測試。逐步提高高溫箱溫度(每次提升 20℃),降低低溫箱溫度(每次降低 10℃),保持循環次數不變,直至剎車片出現裂紋、掉塊或與背板分離等失效現象,記錄此時的溫度參數和循環次數,確定剎車片的極限耐受范圍。

試驗數據處理與耐使用性評估

數據整理與分析

試驗結束后,對采集的各項數據進行系統整理。繪制剎車片厚度變化率、硬度變化值隨循環次數的關系曲線,計算每次循環后的質量損失率(質量損失率 =(初始質量 - 試驗后質量)/ 初始質量 ×100%)。通過曲線分析可知,隨著循環次數增加,剎車片厚度逐漸減小,硬度先略微上升后下降,質量損失率呈遞增趨勢,且在 30 次循環后變化速率明顯加快。

對比不同樣品的測試數據,計算平均值和標準差,評估該批次剎車片的一致性。若某一樣品的性能參數與平均值偏差超過 10%,則判定為不合格產品。對極限耐受測試數據進行分析,確定剎車片能承受的最高高溫、低溫及最大循環次數,為其使用環境范圍提供量化指標。

耐使用性綜合評估

結合試驗數據和外觀檢查結果,從三個維度評估剎車片的耐使用性:物理穩定性方面,若剎車片無裂紋、變形,厚度損失率小于 5%,則說明其結構在冷熱沖擊下保持穩定;力學性能方面,硬度變化值不超過 15%,粘合強度下降幅度小于 20%,表明其力學性能衰減在可接受范圍;耐用性方面,能完成 50 次標準循環且極限耐受循環次數高于行業平均水平的剎車片,具備良好的長期使用潛力。

通過兩箱式冷熱沖擊試驗,可全面掌握汽車剎車片在極限溫度變化下的性能變化規律,為制造商改進材料配方(如調整樹脂含量、增強纖維種類)和生產工藝(如優化壓制溫度、延長固化時間)提供數據支持,最終提升剎車片的耐使用性,保障行車安全。

您的位置:

您的位置: 更新時間:2025-08-19

更新時間:2025-08-19  瀏覽次數:14

瀏覽次數:14