PRODUCT CLASSIFICATION

更新時間:2025-07-28

更新時間:2025-07-28  瀏覽次數:8

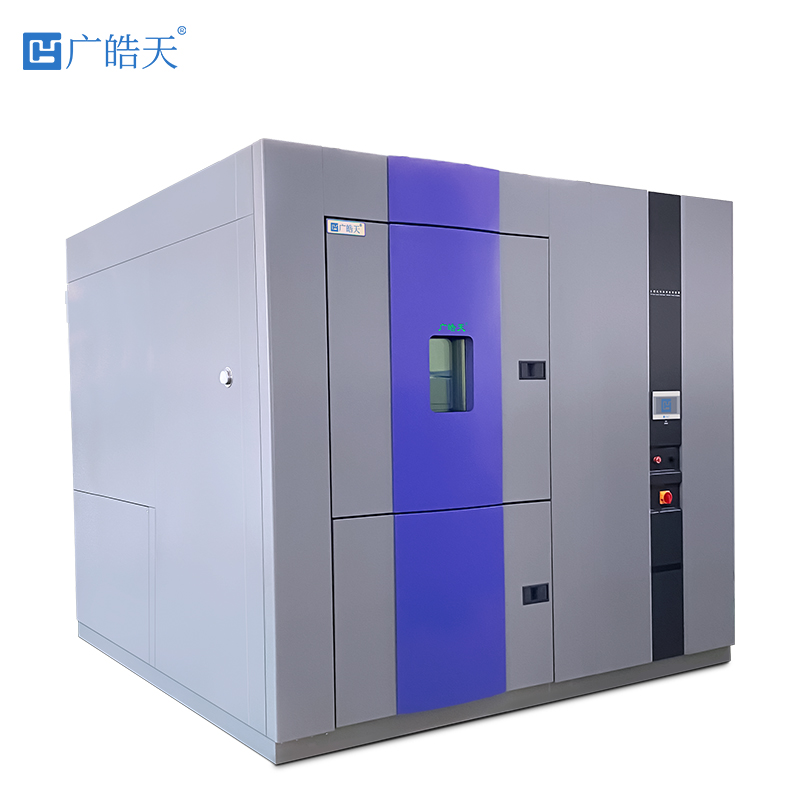

瀏覽次數:8在現代工業產品的研發與生產中,產品的耐使用性是衡量其質量與可靠性的關鍵指標。從日常使用的電子產品,到汽車、航空航天等領域的關鍵零部件,都需在各種復雜環境下保持穩定性能與長久使用壽命。三箱式冷熱沖擊試驗箱作為模擬苛刻溫度變化環境的專業設備,能讓產品在短時間內經受劇烈的溫度沖擊,有效檢驗產品在不同溫度條件下的耐使用性能,為保障產品質量、提升產品可靠性提供了至關重要的技術支持。

從結構上看,三箱式冷熱沖擊試驗箱的每個箱體都采用了巧妙的設計。高溫箱和低溫箱的箱體采用雙層結構,內層選用耐高溫、耐低溫且導熱性能良好的優質不銹鋼材質,確保箱內溫度能夠快速均勻分布;外層則使用冷軋鋼板并經過噴塑處理,增強箱體的機械強度與防銹能力。兩層箱體間填充了高效的保溫材料,如聚氨酯泡沫或超細玻璃棉,有效減少熱量傳遞,維持箱內溫度的穩定,降低能耗。測試箱同樣為雙層結構,內部空間設計合理,便于放置不同形狀和尺寸的待測產品,且箱壁采用特殊的隔熱材料,減少測試過程中熱量的散失或吸收,保證測試結果的準確性。此外,三個箱體之間通過密封性能良好的連接通道和切換裝置相連,切換裝置采用高精度的氣動或電動控制元件,確保在溫度切換過程中,高溫箱、低溫箱與測試箱之間的氣流隔離良好,避免相互之間的熱干擾,實現快速、精準的溫度沖擊。同時,試驗箱還配備了完善的通風與排氣系統,在溫度切換和測試過程中,能夠及時排出箱內可能產生的有害氣體或過熱空氣,保證試驗環境的安全與穩定。

熱脹冷縮性能測試:將產品或其使用的材料樣品放置在測試箱內,按照預設的溫度沖擊程序進行測試。例如,設定高溫為 120℃,低溫為 - 40℃,溫度切換時間控制在 10 秒以內,循環次數為 50 次。在每次溫度沖擊循環過程中,通過高精度的位移傳感器或應變片,實時監測樣品的尺寸變化或應變情況。熱脹冷縮可能導致材料內部產生應力,長期積累可能引發材料開裂、變形等問題。通過分析測試過程中樣品尺寸或應變隨溫度沖擊次數的變化曲線,評估材料的熱脹冷縮性能。如果在測試結束后,樣品出現明顯的尺寸變化超出允許范圍,如塑料材料的尺寸變化率超過 5%,或金屬材料出現肉眼可見的裂紋,說明該材料在溫度沖擊下的熱脹冷縮性能不佳,可能影響產品的長期使用穩定性。

材料老化性能測試:在三箱式冷熱沖擊試驗箱中,模擬產品在實際使用過程中可能經歷的長時間溫度變化環境,對材料進行老化性能測試。設定高溫為 80℃,低溫為 - 20℃,進行長時間的溫度沖擊循環,循環次數可根據產品的預期使用壽命和測試標準確定,如 1000 次甚至更多。在測試過程中,定期取出樣品,使用顯微鏡、光譜分析儀等設備,觀察材料表面的微觀結構變化,分析材料的化學成分是否發生改變。例如,對于橡膠材料,通過觀察其表面是否出現龜裂、硬化,以及測試其拉伸強度、彈性模量等力學性能指標的變化,評估橡膠材料在溫度沖擊下的老化程度。如果橡膠材料在經過一定次數的溫度沖擊后,拉伸強度下降超過 30%,彈性模量增加超過 50%,表明該橡膠材料的老化性能較差,可能導致產品在使用過程中出現密封失效、彈性部件功能減退等問題,影響產品的耐使用性。

機械結構穩定性測試:對于具有機械結構的產品,如汽車零部件、電子設備外殼等,將其安裝在測試箱內的專用夾具上,進行溫度沖擊測試。測試過程中,通過振動傳感器、加速度傳感器等設備,監測產品在溫度沖擊過程中的振動響應和結構變形情況。例如,對于汽車發動機的鋁合金缸體,設定高溫為 100℃,模擬發動機工作時的高溫環境,低溫為 - 30℃,模擬寒冷天氣下發動機啟動前的環境溫度,進行多次溫度沖擊循環。在每次循環中,觀察缸體的結合面是否出現松動、密封墊是否失效,以及通過測量缸體關鍵部位的尺寸變化,評估其機械結構在溫度沖擊下的穩定性。如果在測試后發現缸體結合面的螺栓松動扭矩超過 10%,或密封墊出現泄漏現象,說明產品的機械結構在溫度沖擊下的穩定性不足,可能在實際使用中導致發動機故障,影響汽車的正常運行和使用壽命。

連接部位可靠性測試:產品中的連接部位,如焊接點、鉚接處、螺栓連接等,在溫度沖擊下容易出現松動、脫焊等問題,影響產品的結構完整性和耐使用性。將帶有連接部位的產品樣品放置在試驗箱內,進行溫度沖擊測試。對于電子設備的 PCB 板焊接點,設定高溫為 90℃,低溫為 - 20℃,循環次數為 200 次。在測試過程中,使用 X 射線探傷儀、電子顯微鏡等設備,定期檢測焊接點的質量變化。通過觀察焊接點是否出現裂紋、空洞,以及測量焊接點的電阻值變化,評估焊接點在溫度沖擊下的可靠性。如果焊接點出現明顯的裂紋或電阻值變化超過 5%,表明該焊接點在溫度沖擊下的可靠性較差,可能導致電子設備在使用過程中出現電路斷路、信號傳輸不穩定等問題,降低產品的耐使用性。