PRODUCT CLASSIFICATION

更新時間:2025-07-25

更新時間:2025-07-25  瀏覽次數:26

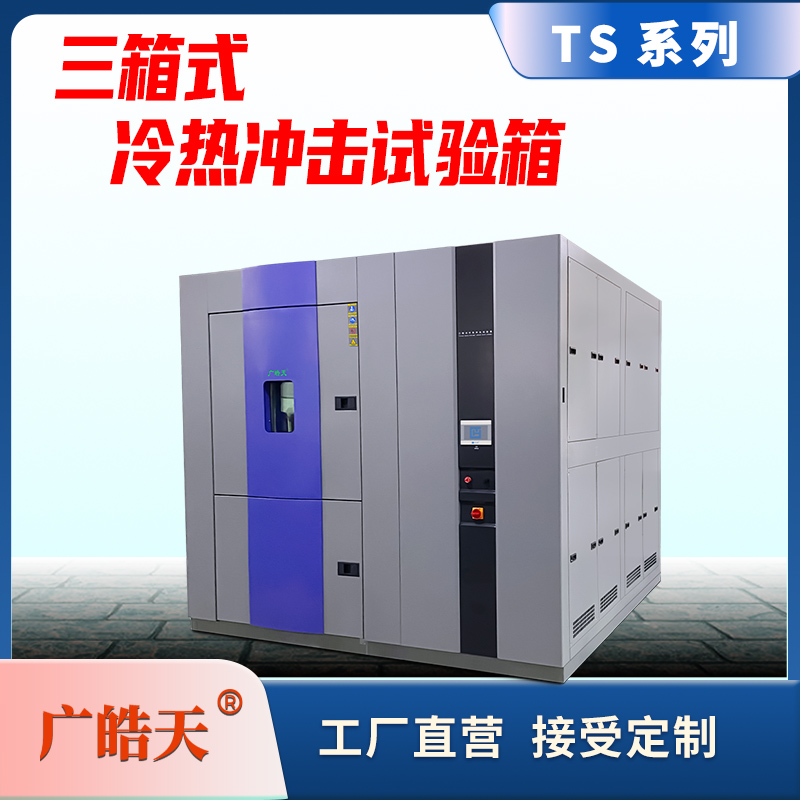

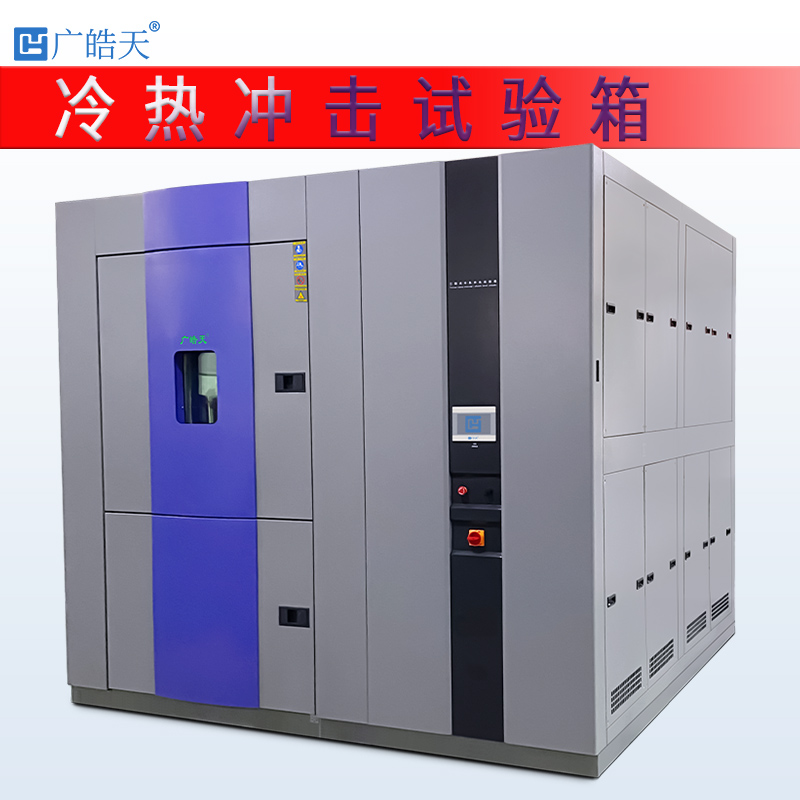

瀏覽次數:26在汽車行業蓬勃發展的當下,汽車的安全性、可靠性與舒適性成為消費者關注的重點。汽車配件作為汽車的關鍵組成部分,其質量與性能直接關系到整車的品質。汽車在實際使用過程中,會遭遇各種復雜多變的環境,其中溫度的劇烈變化是極為常見且影響重大的因素。為了確保汽車配件在不同溫度條件下都能穩定可靠地工作,三箱式冷熱沖擊試驗箱應運而生,成為汽車配件質量檢測與性能評估的重要工具。

樣品選擇與預處理:根據汽車配件的類型、用途以及相關測試標準,選擇具有代表性的樣品。對于一些電子類配件,可能需要進行通電預熱或初始化等預處理操作,確保其在測試開始時處于正常工作狀態;對于機械類配件,要檢查其裝配是否正確、運動部件是否靈活等。

試驗箱參數設置:依據汽車配件的使用環境要求和相關行業標準,精確設置試驗箱的各項參數,包括高溫沖擊溫度、低溫沖擊溫度、溫度沖擊速率、高低溫保持時間以及循環次數等。例如,對于發動機艙內的電子控制單元(ECU),可能設置高溫沖擊溫度為 120℃,低溫沖擊溫度為 - 40℃,溫度沖擊速率為 15℃/min,高低溫保持時間各為 60 分鐘,循環次數為 50 次。

樣品安裝與連接:將預處理好的汽車配件樣品牢固地安裝在測試箱內的樣品架上,確保其位置擺放正確,不妨礙氣流循環。對于需要實時監測性能參數的電子類配件,要連接好相應的測試線纜,如電壓監測線、信號傳輸線等,并確保連接可靠,避免在測試過程中出現松動或接觸不良的情況。

材料性能劣化:在冷熱沖擊過程中,汽車配件所使用的材料由于熱脹冷縮效應,內部微觀結構可能發生變化,導致材料的物理性能和化學性能下降。例如,金屬材料可能出現疲勞裂紋、強度降低;塑料材料可能發生老化、變脆、韌性下降,從而影響配件的整體性能與使用壽命。

電子元件故障:對于汽車電子配件,如傳感器、控制器、電路板等,冷熱沖擊可能導致電子元件的性能漂移或損壞。例如,電容的電容值可能在溫度變化后發生偏差,影響電路的濾波效果;芯片的工作頻率可能出現異常,導致信號處理錯誤;焊點可能因熱應力作用而開裂,造成電路斷路或短路故障。

結構變形與損壞:機械類汽車配件,如發動機零部件、底盤懸掛部件等,在經受多次冷熱沖擊后,由于不同部位材料的熱膨脹系數差異,可能產生不均勻的熱應力,導致結構變形、連接松動甚至斷裂。例如,發動機缸體在冷熱交替過程中,可能因熱應力集中在某些部位而出現裂紋,影響發動機的正常工作。

表面涂層失效:一些汽車配件表面會涂覆防護涂層,以提高其耐腐蝕性、耐磨性或美觀性。在冷熱沖擊環境下,涂層與基底材料之間的附著力可能受到影響,導致涂層起泡、剝落、開裂,從而失去對配件的保護作用,加速配件的腐蝕與損壞。

優化材料選擇:在汽車配件設計階段,充分考慮材料的熱性能、力學性能以及耐環境性能等因素,選擇適合在寬溫度范圍內工作的材料。例如,對于在高溫環境下使用的發動機部件,可選用耐高溫、熱膨脹系數小的合金材料;對于電子配件,采用溫度穩定性好的電子元件和封裝材料。

改進結構設計:通過優化汽車配件的結構設計,減少熱應力集中區域,提高結構的抗熱變形能力。例如,在設計復雜結構的機械配件時,合理設置加強筋、過渡圓角等結構特征,分散熱應力;對于電子電路板,采用多層板設計,合理布局電子元件,降低因溫度變化引起的線路應力。

提升制造工藝水平:嚴格控制汽車配件的制造工藝過程,確保產品質量的一致性和穩定性。例如,在焊接工藝中,采用先進的焊接設備和工藝參數,提高焊點的強度和可靠性;在表面涂層處理過程中,優化涂層配方和涂覆工藝,增強涂層與基底材料的附著力。

增加防護措施:為汽車配件增加額外的防護措施,如在電子配件表面涂覆三防漆,提高其防潮、防塵、防腐蝕能力;對一些易受溫度影響的部件,采用隔熱、保溫材料進行包裹,減少溫度變化對其的影響。